Beispiele unserer Simulationsmodelle

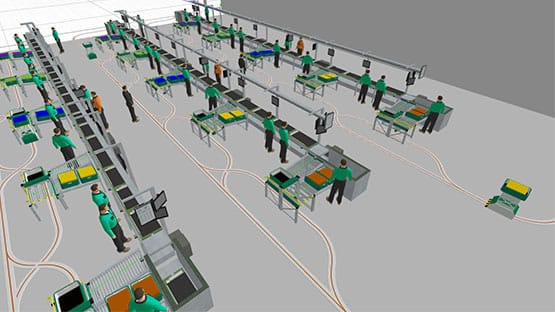

Stahlbauteile Einzelfertigung in AnyLogic

Projekt

Dieses Projekt zeigt die Einzelfertigung von Stahlbauteilen. Das Modell in AnyLogic spielt die Fertigungoperationen durch und generiert den Fertigungsplan.

Lösung

Das Simulationsmodell wurde in AnyLogic entwickelt. Das dynamische Modell bietet detaillierte Visualisierungen von Kranen, Transporten und Bauteilen.

Besonderheiten

- Fertigungssteuerung: Die Bauteile werden auf die Arbeitsplätze in den Hallen und zwischen Hallen verschoben. Dabei sind die einzelne Kapazitäten berücksichtigt.

- Reale Fertigungsdaten: Nahtlose Datenintegration bezüglich der Fertigungsaufträge, Stücklisten, Bearbeitungspositionen. Das Modell animiert diese Prozesse, um die tatsächlichen Verhaltensweisen effektiv widerzuspiegeln.

- Experimentierung und Optimierung: Ermöglicht Szenarioanalysen und Tests zur Aufdeckung der effizientesten Montagekonfigurationen und Arbeitsabläufe, um datenbasierte Entscheidungen zu fördern.

- Fortschrittliche Visualisierung: die 3 Dimensionale Simulationsoftware Anylogic kann sogar im Cloud laufen.

Dieses Projekt bietet dynamische Visualisierung einer teilautomatisierten Fertigung. Es befähigt die Stakeholder mit umsetzbaren Erkenntnissen, minimiert Ineffizienzen und optimiert die Montageprozesse, um intelligentere, datengetriebene Entscheidungen zu fördern.

Autostore Lager in Simio

Projekt

Dieses Projekt zeigt ein automatisiertes Lagersystem Autostore. Das Modell in Simio erlaubt auf Analysen wichtiger Komponenten und ihrer Wechselwirkungen. Dadurch steigt die Gesamtleistung des Systems

Lösung

Wir haben ein hochmodernes Simulationsmodell mit Simio entwickelt, das die Abläufe im Lager präzise nachbildet. Dieses dynamische Modell bietet detaillierte Visualisierungen von Wagen, Packungen und allen zugehörigen Prozessen.

Besonderheiten

- Wagen Antideadlock: Manchmal werden die Wagen nah einander arbeiten, dann kann es leicht zur Blockade kommen. Die Logik verhindert das und führt aus jeder Lage zum Ziel.

- Integration mit dem Warehouse Management System (WMS): Nahtlose Datenintegration bezüglich der Palettenverwaltung, Kommissionierung und Lieferungen. Das Modell animiert diese Prozesse, um die tatsächlichen Verhaltensweisen effektiv widerzuspiegeln.

- Experimentierung und Optimierung: Ermöglicht Szenarioanalysen und Tests zur Aufdeckung der effizientesten Montagekonfigurationen und Arbeitsabläufe, um datenbasierte Entscheidungen zu fördern.

- Fortschrittliche Visualisierung: die 3 Dimensionale Simulationsoftware Simio erlaubt dieses System richtig abuzubilden.

Dieses Projekt bietet eine fesselnde und dynamische Visualisierung eines automatisierten Lagers, die die Lücke zwischen Design und Leistungsanalyse schließt. Es befähigt die Stakeholder mit umsetzbaren Erkenntnissen, minimiert Ineffizienzen und optimiert die Montageprozesse, um intelligentere, datengetriebene Entscheidungen zu fördern.

Automatischer Lager Simulation bei SimulateFirst

Projekt

Dieses Projekt zeigt ein innovatives automatisiertes Lagersystem mit Lagerpositionen, Aufzügen und Förderbändern. Durch die Analyse wichtiger Komponenten und ihrer Wechselwirkungen zielt die Initiative darauf ab, die Gesamtleistung zu verbessern, die Produktivität zu steigern und die betriebliche Effizienz zu erhöhen.

Lösung

Ein hochmodernes Simulationsmodell entwickelt mit Visual Components, das die Abläufe im Lager präzise nachbildet. Dieses dynamische Modell bietet detaillierte Visualisierungen von Palettenbewegungen und allen zugehörigen Prozessen, einschließlich der Aktionen von Aufzügen und Shuttles.

Besonderheiten

- Integration mit dem Warehouse Management System (WMS): Nahtlose Datenintegration bezüglich der Palettenverwaltung, Kommissionierung und Lieferungen. Das Modell animiert diese Prozesse, um die tatsächlichen Verhaltensweisen effektiv widerzuspiegeln.

- Experimentierung und Optimierung: Ermöglicht Szenarioanalysen und Tests zur Aufdeckung der effizientesten Montagekonfigurationen und Arbeitsabläufe, um datenbasierte Entscheidungen zu fördern.

- Fortschrittliche Visualisierung: Erfasst die komplexen Kinematiken von Robotern und Handhabungssystemen und bietet eine realistische Darstellung der Lageroperationen.

Dieses Projekt bietet eine fesselnde und dynamische Visualisierung eines automatisierten Lagers, die die Lücke zwischen Design und Leistungsanalyse schließt. Es befähigt die Stakeholder mit umsetzbaren Erkenntnissen, minimiert Ineffizienzen und optimiert die Montageprozesse, um intelligentere, datengetriebene Entscheidungen zu fördern.

Dynamische Simulation und Optimierung automatisierter Wandmontagesysteme

Projekt

Dieses Projekt konzentriert sich auf die Revolutionierung von Wandmontage-Produktionslinien. Es adressiert die Einschränkungen traditioneller statischer CAD-Modelle. Diese Modelle liefern keine aussagekräftigen Einblicke in das dynamische Verhalten komplexer Systeme. Durch die Untersuchung zentraler Elemente und ihrer Interaktionen zielt das Projekt darauf ab, Leistung, Produktivität und betriebliche Effizienz zu steigern.

Lösung

Ein hochmodernes Simulationsmodell wird mit Visual Components entwickelt, um die Abläufe innerhalb der Arbeitszelle nachzubilden. Dieses dynamische Modell bietet präzise Visualisierungen von Bauteilbewegungen und robotischen Prozessen, einschließlich der Operationen von kartesischen und sechsachsigen Robotern.

Besonderheiten

- Experimentieren und Optimieren: Ermöglicht die Analyse und das Testen verschiedener Szenarien, um die effizientesten Montagekonfigurationen und Arbeitsabläufe zu ermitteln.

- Erweiterte Visualisierung: Erfasst die Kinematik von Robotern und Handhabungssystemen im Detail und bietet eine realistische Darstellung der Vorgänge.

- Nahtlose CAD-Integration: Importiert statische CAD-Designs und segmentiert sie in Komponenten. Anschließend animiert es die Komponenten, um ihr Verhalten in der realen Welt zu demonstrieren.

- Erweiterte Laserschneid-Simulation: Modelle werden virtuell geschnitten, aufgeteilt und bearbeitet, um die Genauigkeit und Zuverlässigkeit der Simulationen zu verbessern.

Dieses Projekt bietet eine immersive, dynamische Visualisierung automatisierter Arbeitszellenprozesse und überbrückt die Lücke zwischen Design und Leistungsanalyse. Es befähigt Stakeholder mit umsetzbaren Erkenntnissen, reduziert Ineffizienzen und optimiert Montageprozesse, um intelligentere, datengestützte Entscheidungen zu ermöglichen.

Verbesserung der Leistung automatisierter Montageprozesse durch Simulation: Ein dynamischer Visualisierungsansatz

Projekt

Dieses Projekt befasst sich mit den Herausforderungen, die Effizienz einer automatisierten Montagestation zu verstehen und zu optimieren. Traditionelle statische CAD-Modelle konnten keine ausreichenden Einblicke in das dynamische Verhalten des Systems bieten. Durch die Analyse von Schlüsselelementen und deren Interaktionen zielt dieses Projekt darauf ab, die Gesamtleistung und Produktivität zu steigern.

Lösung

Ein anspruchsvolles Simulationsmodell wird mit Visual Components entwickelt, um die Abläufe in der Montagestation nachzubilden. Das Modell bietet eine präzise und dynamische Visualisierung der Bewegungen von Bauteilen sowie der Roboteroperationen, einschließlich kartesischer und sechsachsiger Roboter. Außerdem zeigt es die Handhabung von fehlerhaften Bauteilen, die zur Entfernung auf ein Förderband fallen gelassen werden.

Besonderheiten

- Fortschrittliche Visualisierung: Erfasst die Kinematik von Robotern und Handhabungssystemen im Detail und bietet eine realistische Darstellung der Abläufe.

- Nahtlose CAD-Integration: Importiert statische CAD-Designs, segmentiert sie in Komponenten und animiert sie, um das reale Verhalten widerzuspiegeln.

- Realistische physikalische Bewegungen: Modelliert die Interaktionen von Bauteilen. Diese Interaktionen umfassen Fallenlassen, Kollisionen und Stöße. Dadurch wird die Genauigkeit und Zuverlässigkeit der Simulationen erhöht.

- Experimentation und Optimierung: Ermöglicht Szenarioanalysen und Tests, um die effizientesten Montagekonfi gurationen und Arbeitsabläufe zu ermitteln.

Dieses Projekt liefert eine fortschrittliche Visualisierung der Abläufe in automatisierten Montagestationen. Es schließt die Lücke zwischen statischem Design und dynamischer Leistungsanalyse. Durch die Bereitstellung eines immersiven Verständnisses der Plattform für die Stakeholder ermöglicht es fundierte Entscheidungen, minimiert Ineffizienzen und optimiert Montageprozesse.

Optimierung der Logistikeffizienz durch Simulation: Ein skalierbarer Ansatz

Projekt

Dieses Projekt konzentriert sich auf die Analyse der Logistikeffizienz eines Produktionsstandorts. Ziel ist es, die Effizienz durch die Bewertungkritischer Faktoren zu steigern. Zu diesen Faktoren gehören die Geschwindigkeit der Transportwagen, die Anzahl der Transportwagen und die täglichen Arbeitszeiten. Diese Elemente werden untersucht, um ihre Auswirkungen auf die Gesamtleistung und Produktivität zu bestimmen.

Lösung

Ein robustes Simulationsmodell wird mit Simio entwickelt, um die gleisbasierten Abläufe am Produktionsstandort zu replizieren. Das Modell bildet präzise die Bewegungen der Transportwagen ab, die Produkte zwischen dem Lager und den Produktionsanlagen transportieren. Durch die Simulation verschiedener Szenarien werden optimale Konfigurationen der Transportressourcen identifiziert, um Logistik und Produktivität zuverbessern.

Besonderheiten

- Modulares und skalierbares Design: Die Simulation integriert modulare Gleissysteme und Rotoren für Flexibilität und Skalierbarkeit.

- Datenbasierte Einblicke: Empirische Daten bilden die Grundlage für die Simulation und das Testen einer Vielzahl betrieblicher Konfigurationen.

- Umfassende Leistungsevaluation: Das Modell bewertet die Produktivität anhand von Variablen wie der Anzahl der Transportwagen, den Betriebsgeschwindigkeiten und dem Arbeitsvolumen.

- Experimentation und Optimierung: Unterstützt Szenarioanalysen und Experimente, um die effizientesten Logistiklösungen zu ermitteln.

Dieses Projekt liefert umsetzbare Einblicke zur Optimierung des innerbetrieblichen Transports an einem Produktionsstandort. Der skalierbare Simulationsansatz ermöglicht es den Beteiligten, datenbasierte Entscheidungen zu treffen, die Ressourcenverteilung zu verbessern, Ausfallzeiten zu minimieren und die Gesamtleistung zu steigern.

Optimierung der Gabelstapleroperationen in einem großen Lager: Ein Simulationsansatz

Projekt

Ziel dieses Projekts ist es, die optimale Anzahl an Gabelstaplern zu ermitteln, um die Betriebsabläufe in einem großen Lager effizient zu verwalten. Wir nutzen Simulationsmodellierung, um den Einfluss verschiedener Faktoren zu analysieren. Dazu gehören die Geschwindigkeit der Gabelstapler, die Anzahl der Gabelstapler und die täglichen Arbeitsstunden auf die Lagerleistung.

Lösung

Ein Simulationsmodell wurde mit Simio entwickelt, um die Gabelstapleroperationen im Lager zu simulieren. Die Gabelstapler sind dafür zuständig, Kommissionieraufträge entgegenzunehmen, Paletten zum Kommissionierbereich zu transportieren und Kisten in das Lager zubringen. Das Simulationsmodell testet und bewertet verschiedene Szenarien und liefert wertvolle Einblicke, wie sich Änderungen bei den Gabelstaplerressourcen auf die Gesamtleistung und Produktivität auswirken.

Besonderheiten

- Skalierbare Simulation mit mehreren Gabelstaplern und über 20.000 Kisten

- Datenbasierte Modellierung zur Prüfung verschiedener Betriebs-Konfigurationen

- Leistungsbewertung basierend auf der Anzahl der Gabelstapler, der Betriebsgeschwindigkeit und der täglichen Arbeitsstunden

- Unterstützung für Experimente und Szenarioanalysen zur Optimierung der Lagerlogistik

Dieses Projekt bietet eine detaillierte Lösung zur Optimierung des Gabelstaplerflottenmanagements in großen Lagern und sorgt so für maximale Effizienz bei minimalem Ressourcenaufwand.

Optimierung der AGV-Flotteneffizienz: Einsimulationsbasierter Ansatz

Projekt

Dieses Projekt untersucht die optimale Anzahl von Automated Guided Vehicles (AGVs). Ziel ist es, den Durchsatz und die betriebliche Effizienz an einem Produktionsstandort zu maximieren. Mithilfe der Simulationsmodellierung werden die Auswirkungen zentraler Faktoren analysiert. Dazu gehören die Größe der AGV-Flotte, die Betriebsgeschwindigkeit und die täglichen Arbeitszeiten, die alle die Produktivität beeinflussen.

Lösung

Ein detailliertes Simulationsmodell wird mit Simio entwickelt, um die AGV-Abläufe am Produktionsstandort zu emulieren. Produkte durchlaufen verschiedene Anlagen, bevor sie mit AGVs zu ihren nächsten Zielen transportiert werden. Die Simulation bewertet mehrere Szenarien und liefert umsetzbare Einblicke, wie Anpassungen der AGV-Ressourcen die Effizienz und den Durchsatz beeinflussen.

Besonderheiten

- Optimierung des gemeinsamen Netzwerks: Modelliert den AGV-Transport auf einem gemeinsamen Netzwerk, um reale Einschränkungen abzubilden.

- Umfassende Leistungskennzahlen: Bewertet die Produktivität basierend auf Flottengröße, Geschwindigkeit und Betriebsstunden.

- Szenarioanalyse und Experimentation: Ermöglicht das Testen verschiedener Konfigurationen, um die effektivsten Logistikstrategien zu finden.

- Ressourceneffizienz: Bietet Lösungen zur Erreichung optimaler Effizienz bei minimalem Ressourcenverbrauch.

Dieses Projekt bietet einen skalierbaren und datengetriebenen Ansatz zur Verbesserung des AGV-Flottenmanagements in Produktionsumgebungen. Durch den Einsatz von Simulation wird eine bessere Entscheidungsfindung sichergestellt. Es reduziert betriebliche Engpässe. Zudem wird ein gesteigerter Durchsatz bei optimierter Ressourcennutzung erreicht.

Simulation eines Autonomen Mobilen Roboters (AMR)

Projekt

Das Projekt konzentriert sich auf die Simulation des Betriebs von AMRs in einer Produktionsumgebung. AMRs haben drei Hauptaufgaben. Sie holen volle Boxen an zwei Ladepositionen ab, liefern diese Boxen an 12 Maschinen und transportieren schließlich leere Boxen zurück zu einem Auslaufförderer.

Lösung

Ein detailliertes Simulationsmodell wurde mit Simio entwickelt. AMRs werden als dynamische Entitäten modelliert, die sich in einem definierten Bereich bewegen. Simulationsversuche ermöglichen eine Leistungsbewertung basierend auf der Anzahl der AMRs und bieten Einblicke zur Verbesserung.

Besonderheiten

- Dynamische Positionierung: AMRs wählen autonom die nächste verfügbare Position im Bereich.

- Kollisionsvermeidung: Eingebaute Logik sorgt für eine sichere Navigation ohne Störungen.

- Deadlock-Auflösung: Algorithmen verhindern Engpässe im Arbeitsablauf und halten die Operationen reibungslos.

- Erweiterbare Logik: Das Verhalten der AMRs kann an spezifische betriebliche Bedürfnisse angepasst und erweitert werden.

Diese Simulationsmethode ermöglicht eine umfassende Analyse und liefert wertvolle Daten zur Verbesserung der AMR-Leistung und Steigerungder Produktionseffizienz.

Simulation für Eingangs- und Ausgangslogistik

Projekt

Das Projekt konzentriert sich auf die Optimierung der Logistikoperationen,einschließlich der Pufferdimensionierung, Fördereranpassungen und Portaloperationen zur Verbesserung der Effizienz.

Lösung

Ein Simulationsmodell wurde mit Simio entwickelt, das tägliche Betriebsdaten integriert, um Echtzeitbedingungen darzustellen. Maschinen und Prozesse werden dynamisch angepasst, basierend auf aktuellen Bestellungen, wodurch eine realistische und flexible Simulationsumgebung gewährleistet wird.

Besonderheiten

- Dynamische Puffermanagement: Experimente zur Verbesserung der Pufferdimensionen für verschiedene betriebliche Szenarien.

- Animierte Portaloperationen: Visualisierung von Portalen, die Boxen auf Paletten neu stapeln, um ein besseres Prozessverständnis zu ermöglichen.

- Umfassende Palettenlogistik: Verwaltung von vollen und leeren Paletten zur Straff ung des Materialflusses.

- Echtzeit-Anpassungen: Maschinen passen sich dynamisch an aktuelle Bestellungen an, um eine präzise Leistungsbewertung zu ermöglichen.

Diese Simulation liefert umsetzbare Einblicke in Logistikoperationen und ermöglicht datengestützte Entscheidungen zur Verbesserung des Durchsatzes und der Effizienz.

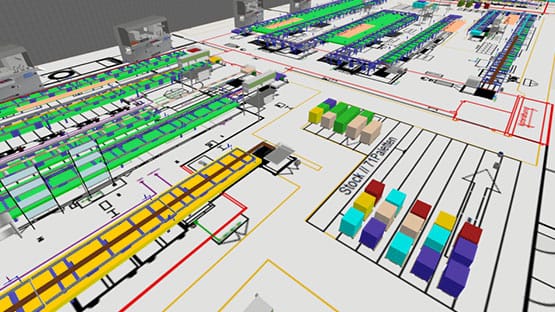

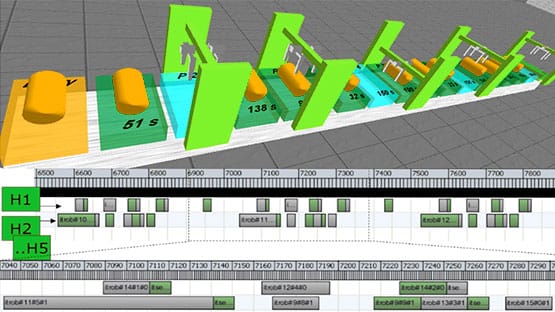

Produktionsauftragsplanung in einem Simulationsmodell

Projekt

Dieses Projekt befasst sich mit der periodischen Neupositionierung von Aufträgen angesichts von Produktionsvariabilität. Es sorgt für eine optimale Ressourcennutzung und erhält die Effizienz des Arbeitsablaufs.

Lösung

Ein Simulationsmodell wurde mit Simio entwickelt, das Bestellungen mit komplexen und hochgradig eingeschränkten Routinganforderungen verwaltet. Das Modell verwendet Constraint-Programmierungs-Algorithmen (CP), um die Effizienz der Produktionsanlagen zu maximieren.Diese Algorithmen passen die Planung basierend auf Echtzeitbedingungen dynamisch an.

Besonderheiten

- Erweiterte CP-Planung: Ein Logikblock integriert CP-Algorithmen, um alle Bestellungen dynamisch neu zu berechnen und neu zuzuweisen.

- Ressourcenoptimierung: Gewährleistet eine effiziente Zuteilung der Produktionsanlagen trotz verschiebbarer Einschränkungen.

- Adaptive Neupositionierung: Passt Bestellungen regelmäßig an,um Variabilität zu berücksichtigen, die Produktivität aufrechtzuerhalten und Verzögerungen zu reduzieren.

Dieser Ansatz bietet einen robusten Rahmen zur Verwaltung von Produktionsplänen und ermöglicht verbesserte Anpassungsfähigkeit und optimierte betriebliche Effizienz.

Simulation eines vollständigen Produktionsstandorts

Projekt

Das Projekt konzentriert sich darauf, die Maschinenarbeitszeiten zu optimieren, um den Anforderungen der aktuellen Produktionsaufträge effizient gerecht zu werden.

Lösung

Ein Simulationsmodell wurde mit Simio entwickelt, das tägliche Betriebsdaten integriert, um eine realistische Analyse zu ermöglichen. Das Modell ermöglicht es, mehrere Szenarien durch Experimente zu vergleichen und umsetzbare Einblicke mit detaillierten und interaktiven Dashboards zu bieten.

Besonderheiten

- Szenarioanalyse: Parallelvergleich verschiedener Produktionsszenarien zur Bewertung von Leistungskennzahlen wie Bestellverzögerungen und Ressourcennutzung.

- Interaktive Dashboards: Intuitive visuelle Werkzeuge zur Analyseder Ergebnisse, die eine klare Ansicht der wichtigsten Daten bieten und fundierte Entscheidungen erleichtern.

- Echtzeit-Datenintegration: Tägliche Betriebsdaten stellen sicher,dass das Modell die tatsächlichen Produktionsbedingungen wider spiegelt und eine präzise Optimierung ermöglicht..

Diese Simulation ermöglicht es den Produktionsteams, effiziente Strategien zu entwickeln und umzusetzen, um die Gesamtleistung des Standorts zu steigern und Ausfallzeiten zu reduzieren.

Simulation eines Inbetriebnahmezentrums

Projekt

Das Projekt zielt darauf ab, Engpässe in einem Inbetriebnahmezentrum zu finden und zu lösen. Dies sorgt für effiziente tägliche Abläufe und optimiert die Ressourcenallokation.

Lösung

Ein Simulationsmodell wurde mit Simio entwickelt, um die Planung der täglichen Abläufe zu unterstützen. Das Modell ermöglicht eine proaktive Bestimmung der optimalen Anzahl von Mitarbeitern und Gabelstaplern, basierend auf der aktuellen Picking-Belastung. Dieser Ansatz verbessert die Effizienz und minimiert Verzögerungen.

Besonderheiten

- 3D-Visualisierungen: Beinhaltet Animationsobjekte, die aus SketchUp importiert wurden, für realistische und ansprechende Simulationen.

- Picking-Listen-Optimierung: Simuliert und optimiert das Sortieren von Picking-Listen zur Straffung der Abläufe.

- Ressourcenplanung: Nutzt Experimente, um die genaue Anzahl von Mitarbeitern und Gabelstaplern zu berechnen, die für die Tageslast benötigt werden.

Diese Simulation bietet wertvolle Einblicke in die betriebliche Effizienz und ermöglicht eine dynamische Planung und Ressourcenoptimierung, die auf die täglichen Anforderungen abgestimmt ist.

Dynamische Dimensionierung eines Lagersystems

Projekt

Dieses Projekt konzentriert sich darauf, das Design eines Lagersystems zu überprüfen und die Dimensionen zu optimieren, um sicherzustellen, dass sie den betrieblichen Anforderungen entsprechen. Diese Aufgaben sind vor dem Bau erforderlich.

Lösung

Ein Simulationsmodell wurde mit Simio entwickelt, das ein hochgradig anpassbares Layout bietet, um spezifische Lageranforderungen darzustellen. Das Modell ermöglicht eine gründliche Prüfung der Leistungsfähigkeit des Lagers unter unterschiedlichen Bedingungen, um einen gut informierten Designprozess zu gewährleisten.

Besonderheiten

- Skalierbares Design: Passt die Lagerdimensionen dynamisch basierend auf der Paletteneingabemenge an, um die optimale Konfiguration zu finden.

- Leistungsanalysen: Analysiert die Nutzungsraten und Bestandsniveaus durch detaillierte und interaktive Diagramme.

- Validierung vor dem Bau: Simuliert und bewertet die Funktionalität des Lagers vor dem Bau, wodurch Risiken reduziert und die Designgenauigkeit verbessert werden.

Diese Simulation stellt sicher, dass ein datengestützter Ansatz für das Lagendesign verwendet wird, um ein robustes und effizientes System zu liefern, das den betrieblichen Anforderungen entspricht.

Simulation eines automatisierten Lager- und Retrievalsystems (ASRS)

Projekt

Dieses Projekt optimiert das Design und die Betriebsführung eines Automatisierten Lagersystems (ASRS). Es ermittelt die ideale Anzahl von Reihen und Ebenen. Zudem bewertet es Strategien für das Be- und Entladen des Lagers.

Lösung

Ein Simulationsmodell wurde mit Simio erstellt. Es berücksichtigt die täglichen Bestandsmengen und nutzt geplante Aufträge für Ankünfte und Lieferungen als Eingabedaten. Dadurch wird sichergestellt, dass das Modell die realen Betriebsbedingungen widerspiegelt.

Besonderheiten

- Anpassbares Framework: Entwerfen Sie das ASRS mit der gewünschten Anzahl an Regalen und Reihen, um spezifische Lageranforderungen zu erfüllen.

- Effiziente Gangbewegungen: Simuliert präzise und realistische Bewegungen innerhalb der Gänge, um die Systemeffizienz zu bewerten.

- Dynamische Regalzuweisung: Implementiert adaptive Regeln zur Bestimmung des optimalen Regals für jede Palette und verbessert so die Raumausnutzung.

Diese Simulation ermöglicht es Entscheidungsträgern, die Dimensionen und Strategien des ASRS zu optimieren und ein leistungsstarkes, effizientes Lagersystem zu entwickeln, das auf die betrieblichen Anforderungen zugeschnitten ist.

Simulation von AGVs in Fertigungsstraßen

Projekt

Das Projekt zielt darauf ab, die optimale Anzahl und Nutzung von Automated Guided Vehicles (AGVs) zu ermitteln. Diese Fahrzeuge müssen Fertigungsstraßen effizient mit Materialien versorgen. Die Ergebnisse liefern wichtige Erkenntnisse für eine Investitionsentscheidung.

Lösung

Ein Simulationsmodell wurde mit Simio entwickelt, um die Leistung der AGVs unter unterschiedlichen Bedingungen zu bewerten. Simio-Experimente analysieren den Einfluss der Anzahl und Geschwindigkeit der AGVs auf die Gesamteffizienz und gewährleisten eine datengestützte Investitionsplanung.

Besonderheiten

- 3D-Visualisierung: Verwendet Animationsobjekte, die aus SketchUp importiert wurden, für realistische und ansprechende Simulationsvisualisierungen.

- Dynamische Aufgabenverteilung: Automatisiert die Aufgabenverteilung der AGVs und sorgt so für einen effizienten Betrieb ohne manuelle Eingriffe.

- Umfassende Workflow-Simulation: Modelliert AGVs, die volle Kisten zu Fertigungsstraßen bringen, leere Kisten sammeln und zum Ladebereich zurückkehren.

Diese Simulation liefert umsetzbare Erkenntnisse zur AGV-Einsatzplanung und sorgt für kostengünstige und effiziente Fertigungsstraßenoperationen.

Optimierung der AGV-Integration für skalierbare ASRS-Lagerhäuser

Projekt

Dieses Projekt konzentriert sich auf die Optimierung des Betriebs von Automated Guided Vehicles (AGVs) in einem skalierbaren Lagerumfeld, das mit einem Automated Storage and Retrieval System (ASRS) zusammenarbeitet. Ziel ist es, die ideale Anzahl, Geschwindigkeit und Bewegungsmuster der AGVs zu bestimmen, um Effizienz und Durchsatz zu maximieren.

Lösung

Ein Simulationsmodell wurde unter Verwendung von Simio entwickelt, das das ASRS-Layout und die Prozesse des Lagers mithilfe des SimulateFirst-Frameworks nachbildet. Das Modell umfasst ein flexibles AGV-Netzwerk, das eine präzise Steuerung und Analyse des AGV-Verhaltens ermöglicht und eine nahtlose Koordination mit dem ASRS sicherstellt.

Besonderheiten

- AGV-Navigation: Simuliert AGV-Bewegungen für das Be- und Entladen an den Stationen.

- Umpackstationen: Modelliert Interaktionen, bei denen Paletten effizient abgerufen, verarbeitet und zurückgegeben werden.

- Skalierbares Design: Ermöglicht Anpassungen der AGV-Flottengröße und betrieblichen Faktoren, um den unterschiedlichen Anforderungen des Lagers gerecht zu werden.

- Leistungskennzahlen: Bewertet wichtige Leistungsindikatoren wie Durchsatz, Umsetzzeit und Systemengpässe.

Diese umfassende Simulation soll den Entwurf effizienter AGV-Systeme für moderne, skalierbare Lagerhäuser leiten.

Vereinfachung der Materialversorgung durch AGV-Simulation

Projekt

Dieses Projekt konzentriert sich auf die Gewährleistung einer kontinuierlichen und effizienten Materialversorgung für verschiedene Arbeitsbereiche durch den Einsatz von Automated Guided Vehicles (AGVs). Durch die Simulation der AGV-Bewegungen soll der Materialfluss verbessert und Ausfallzeiten in Fertigungs- oder Lagerumgebungen reduziert werden.

Lösung

Ein detailliertes Simulationsmodell wurde mit Visual Components entwickelt, das das Verhalten und die Logik der Omron-Mobilroboter nachbildet. Das Modell integriert CAD-Designs und fortgeschrittene AGV-Logik, um realistische Betriebsabläufe zu simulieren.

Besonderheiten

- Realistische AGV-Logik: Integriert das Verhalten der Omron-AGVs für eine präzise Simulation.

- Routenoptimierung: Erfasst und analysiert Routen für jedes AGV zur Effizienzsteigerung.

- Containerzuweisung: Simuliert die dynamische Zuweisung von Containern von Versorgungsstationen zu Arbeitsbereichen.

- Skalierbare Simulation: Passt sich an unterschiedliche Layouts und betriebliche Anforderungen für flexibles Materialhandling an.

Diese Simulation bietet einen robusten Rahmen zur Evaluierung und Optimierung von AGV-basierten Materialversorgungssystemen in verschiedenen industriellen Umfeldern.

Optimierung der täglichen Batch-Produktion durch datengestützte Simulation

Projekt

Dieses Projekt beinhaltet die Erstellung eines datengestützten Simulationsmodells zur Optimierung der täglichen Planung der Batch-Produktion kleiner Automobilteile. Der Fokus liegt auf der Analyse und Verbesserung der Auslastung von Bearbeitungsstationen, Fertigungsstraßen und der Nutzung von Betriebsflächen. Es umfasst auch das Management von Paletten und Puffern zur Straffung der Produktionsprozesse.

Lösung

Ein 3D-Simulationsmodell wurde mit Simio entwickelt, das eine detaillierte Analyse wichtiger Produktionsfaktoren bietet. Das Modell bewertet die Pufferkapazitäten, identifiziert Engpässe, reduziert Wartezeiten und verbessert die Ressourcennutzung.

Besonderheiten

- Datengestützte Initialisierung: Integriert automatisch aktuelle Produktionsdaten für realistische und dynamische Simulationen.

- Flexible Aufgabenverteilung: Simuliert verschiedene Arbeitszellen für spezifische Aufgaben zur Verbesserung der Anlagen-Auslastung.

- Flow-basierte Darstellung: Zeigt Teile mit dynamischen Flüssen zur präzisen Modellierung der Produktionsprozesse.

- Interaktive Analysen: Ermöglicht die Echtzeit-Analyse von Engpässen, Ressourcenzuweisung und Durchsatz.

- Umfassende Einblicke: Bietet detaillierte Kennzahlen zur Entscheidungsfindung über Puffer größen, Anlagendesign und betriebliche Strategien.

Dieses Simulationswerkzeug liefert umsetzbare Erkenntnisse zur Optimierung der täglichen Batch-Produktion und sorgt für Effizienz und Anpassungsfähigkeit in einem wettbewerbsintensiven Fertigungsumfeld.

Optimierung der Zykluszeit und Robotersimulation für automatisierte Produktionslinien

Projekt

Dieses Projekt konzentriert sich auf die Optimierung der Zykluszeiten einer automatisierten Produktionslinie, die mehrere Produktvarianten mit unterschiedlichen Bearbeitungszeiten verarbeitet. Ziel ist es, die Effizienz zu steigern, Verzögerungen zu reduzieren und die Ressourcennutzung im gesamten Produktionssystem zu maximieren.

Lösung

Ein Robotersimulationsmodell wurde mit Simio entwickelt, um den Produktionsfluss zu analysieren und zu verbessern. Das Modell identifiziert mögliche Zyklusverzögerungen durch fehlerhafte Teile-Sequenzierung und liefert umsetzbare Erkenntnisse zur Verbesserung der Gesamtleistung des Systems.

Besonderheiten

- Robotersimulation: Simuliert Roboteroperationen und Interaktionen für eine präzise Bewertung der Zykluszeiten.

- Drehbühnenintegration: Modelliert Drehbühnen zur Verbesserungder Materialhandhabung und Prozessübergänge.

- Zykluszeitanalyse: Berechnet und optimiert Zykluszeiten für jede Arbeitszelle zur Sicherstellung ausgeglichener Arbeitsabläufe.

- Datengestützte Sequenzierung: Nutzt Daten, um die optimale Reihenfolge der Stationen festzulegen und Verzögerungen sowie Engpässe zu reduzieren.

- Schnelle Diagnosen: Ermöglicht eine rasche Identifikation von Ineffizienzen und deren Ursachen in der Produktionslinie.

Dieses Projekt bietet ein robustes Tool zur Feinabstimmung automatisierter Produktionslinien und sorgt dafür, dass diese mit maximaler Effizienz arbeiten, auch bei unterschiedlichen Produktvarianten.

Optimierte Produktionsplanung für Losgröße 1 mit integrierter Simulation

Projekt

Dieses Projekt konzentriert sich auf die Planung und Simulation eines Produktionssystems, das für eine Losgröße von 1 konzipiert ist. Es ermöglicht die Massenanpassung mit individuellen Produktkonfigurationen. Eine benutzerdefinierte Anwendung verwaltet die täglichen Produktionsdaten, die in Simio für fortgeschrittene Simulationen und Rückmeldungen von Ergebnissen integriert werden. Diese Integration gewährleistet einen nahtlosen Datenfluss und eine fundierte Entscheidungsfindung.

Lösung

Eine .NET-basierte Benutzeranwendung mit Access wurde entwickelt, um Produktionsdaten zu verwalten und zentral in einem SQL Server zu speichern. Simio verbindet sich mit dieser Datenbank, um Produktionsdaten zu importieren, Simulationen durchzuführen und Ergebnisse an die Anwendung zurückzugeben.

Besonderheiten

- Integrierte Datenbankverbindung: Simio integriert sich nahtlos mit SQL Server für den Echtzeit-Datenaustausch.

- Benutzerdefinierte Anwendung: Eine .NET-Anwendung verwaltet Produktionsdaten und sorgt für reibungslose tägliche Abläufe.

- Simulation für Losgröße 1: Optimiert Produktionsprozesse, die auf individuelle Produkte in Einheitsbatches zugeschnitten sind.

- End-to-End-Workflow: Der Datenfluss zwischen der Benutzeranwendung und Simio erfolgt dynamisch und ermöglicht eine kontinuierliche Produktionsplanung und -überwachung.

- Zentrale Datenverwaltung: SQL Server bietet eine robuste und skalierbare Plattform zur Speicherung und Analyse von Produktionsdaten.

Dieses System bietet eine umfassende Lösung zur Erreichung einer effizienten, flexiblen Produktion in einer hochgradig individualisierten Fertigung.

Interaktive Simulationsberatung für Entscheidungen im Automatisierungssystem

Projekt

Dieses Projekt hat das Ziel, Entscheidungsträger zu unterstützen, in dem die Qualität und Machbarkeit eines vorgeschlagenen Automatisierungssystems durch Simulation demonstriert werden. Das flexible Simulationsmodell ermöglicht eine Echtzeit-Anpassung während Besprechungen, sodass die Stakeholder verschiedene Szenarien erkunden und fundierte Entscheidungen treffen können.

Lösung

Ein Hochgeschwindigkeits-Simulationsmodell wurde entwickelt, um Experimente durchzuführen, Produktionsflüsse zu visualisieren und Schlüsselkennzahlen (KPIs) innerhalb von Sekunden zu analysieren. Dieser Ansatz gewährleistet eine schnelle und effektive Kommunikation der Systemleistung und möglicher Verbesserungen.

Besonderheiten

- Interaktive Analyse: Echtzeit-Anpassungen und Szenariotests während der Beratungssitzungen durchführen.

- Schnelle Simulation: Generiert Visualisierungen und KPI-Analysen in Sekunden, was schnelle Einblicke ermöglicht.

- Ansprechende Visualisierung: Hilft den Stakeholdern,Produktionsflüsse und Systemauswirkungen intuitiv zu verstehen.

- Datenbasierte Entscheidungen: Bietet umsetzbare Erkenntnisse zur Optimierung des vorgeschlagenen Automatisierungssystems.

- Flexibilität: Erlaubt dynamische Anpassungen während der Diskussionen.

Dieses Beratungstool schließt die Lücke zwischen technischen Detailsund strategischen Entscheidungen und ermöglicht eine effiziente Bewertung und Einführung von Automatisierungslösungen.

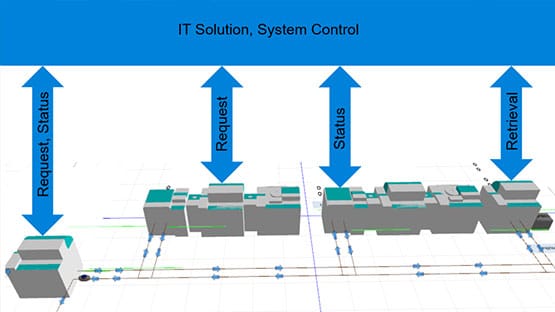

Virtuelle Inbetriebnahme von Steuerungssystemen mit Echtzeit-Simulation

Projekt

Dieses Projekt konzentriert sich auf die frühe Validierung eines Steuerungssystems unter realistischen Betriebsbelastungen. Ein Simulationsmodell repliziert Produktionsprozesse und tauscht Anfragen, Antworten und Statusmeldungen mit dem Steuerungssystem aus. Dies hilft, die Leistung und Zuverlässigkeit des Systems vor der physischen Inbetriebnahme zu bewerten.

Lösung

Ein Echtzeit-Simulationsmodell wurde in Simio entwickelt, das mit einem benutzerdefinierten .NET-AddOn für die nahtlose Kommunikation mit dem Steuerungssystem über TCP/IP erweitert wurde. Diese Einrichtung ermöglicht eine kontinuierliche Interaktion zwischen dem Modell und der Steuerung, was umfassende Tests und Debugging ermöglicht.

Besonderheiten

- Echtzeit-Simulation: Simio arbeitet synchron mit dem Steuerungssystem für eine realistische Validierung.

- Nahtlose Kommunikation: Das .NET-AddOn erleichtert den bidirektionalen Nachrichtenaustausch über TCP/IP.

- Dynamische Statusaktualisierungen: Die Simulation sendet nach jedem Produktionsschritt Statusmeldungen und ahmt damit das reale Verhalten nach.

- Frühzeitige Problemerkennung: Identifiziert potenzielle Probleme in der Steuerlogik vor der physischen Inbetriebnahme.

- Flexible Integration: Anpassbar an verschiedene Steuerungskonfigurationen und Produktionsszenarien.

Diese virtuelle Inbetriebnahmelösung reduziert Risiken, verkürzt Entwicklungszyklen und stellt eine robuste Leistung des Steuerungssystems in Live-Umgebungen sicher.

Umfassende Anlagensimulation zur Entwicklung von Digital Twins

Projekt

Dieses Projekt umfasst die Erstellung eines hochflexiblen Simulationsmodells für eine gesamte Anlage. Es umfasst Aufträge, Ressourcen und Mitarbeiter sowie Lager und Transportsysteme wie AGVs und Automatisierte Materialhandhabungssysteme (AMHS). Das Ziel ist die Entwicklung eines digitalen Zwillings zur Optimierung von Produktions- und Logistikprozessen..

Lösung

Das Modell wurde mit Enterprise Dynamics (ED) entwickelt und dient als digitaler Zwilling zur Simulation und Analyse des Produktions- und Logistiksystems. Das Design ist datengestützt und hochparametrisiert,sodass eine detaillierte Anpassung und Skalierbarkeit möglich sind. Eine erweiterte Animation verbessert die Visualisierung und macht komplexe Systeme für die Stakeholder intuitiver verständlich.

Besonderheiten

- Datenbasierte Gestaltung: Integriert Echtzeit- oder statische Daten, um ein realistisches und dynamisches Anlagensimulationsmodell zu erstellen.

- Parametrisierbare Flexibilität: Sehr anpassbar, um sich an verschiedene Anlagenkonfigurationen und betriebliche Änderungen anzupassen.

- Umfassender Umfang: Beinhaltet Aufträge, Ressourcenzuweisung, Arbeitskräfte, Lagerhaltung und Transportsysteme (AGVs/AMHS).

- Ansprechende Visualisierung: Verwendet hochwertige Animationen für eine intuitive Präsentation und Analyse.

- Anwendung des Digitalen Zwillings: Ermöglicht tiefgehende Szenariotests, Engpassanalysen und Systemverbesserungen.

Diese Simulationslösung bietet eine solide Grundlage für Entscheidungsfindung und betriebliche Verbesserungen in großangelegten Produktions- und Logistikumfeldern.

Optimierung der Pickrate und des Durchsatzes mit koordinierten Delta-Robotern

Projekt

Dieses Projekt zielt darauf ab, die Pickrate und den Durchsatz einer Produktionslinie zu erhöhen, indem die Koordination von Delta-Robotern, die mit dem Greifen von Keksen beauftragt sind, optimiert wird. Ziel ist es, die Effizienz zu steigern, während die Anzahl der benötigten Roboter minimiert wird, um Kosten zu reduzieren und die Systemleistung zu verbessern.

Lösung

Ein Simulationsmodell wurde mit Visual Components entwickelt, das dynamische Algorithmen integriert, um eine effiziente Aufgabenverteilung unter den Delta-Robotern zu ermöglichen. Die Roboter kommunizieren in Echtzeit und tauschen Nachrichten aus, um ihre Picking-Aufgaben zu koordinieren, sodass keine Überschneidungen auftreten und der Durchsatz maximiert wird.

Besonderheiten

- Dynamische Aufgabenverteilung: Roboter entscheiden dynamisch, welche Kekse sie basierend auf der Echtzeitkommunikation greifen sollen.

- Verbesserte Effizienz: Erzielt höhere Pickraten bei gleichzeitiger Reduzierung der Anzahl der benötigten Roboter.

- Echtzeit-Koordination: Roboter senden Nachrichten, um Konflikte zu vermeiden und einen reibungslosen Betrieb zu garantieren..

- Visuelle Simulation: Bietet eine detaillierte und realistische Simulation der Roboterinteraktionen und des Produktionsflusses.

- Kostenoptimierung: Reduziert Kapital- und Betriebskosten durch Minimierung unnötiger Roboterbereitstellungen.

Diese Simulation demonstriert das Potenzial koordinierter Robotik zur Steigerung der Produktivität in hochgeschwindigkeitsproduzierenden Umgebungen.

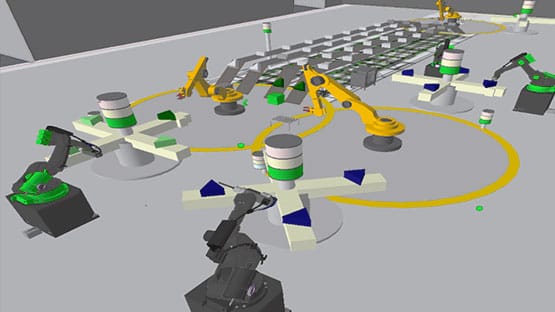

Koordinierte Multi-Roboter-Simulation mit SCARA-, Delta- und 6-Achsen-Robotern

Projekt

Dieses Projekt umfasst die Simulation der Interaktionen und Koordination zwischen verschiedenen Robotertypen, darunter SCARA-, Delta- und 6-Achsen-Roboter. Das Ziel ist es, ihre Funktionen, Kompatibilität und Leistung in einer gemeinsamen Arbeitsumgebung zu analysieren, um optimale Zusammenarbeit und Effizienz zu gewährleisten.

Lösung

Ein Simulationsmodell wurde mit Visual Components entwickelt, das eine realistische Visualisierung der Roboterfunktionen und -interaktionen ermöglicht. Das Modell unterstützt mehr als 1.000 vordefinierte Robotertypen verschiedener Hersteller wie Kuka, ABB, Stäubli, Fanuc, Motoman und Kawasaki. Es kann als 3D-PDF exportiert werden, um die Visualisierung zu verbessern und die Kommunikation mit den Stakeholdern zu erleichtern.

Besonderheiten

- Vielfältige Roboterintegration: Unterstützt eine breite Palette vordefinierter Industrie-Roboter führender Hersteller.

- Kollaborative Simulation: Visualisiert und analysiert, wie SCARA-, Delta- und 6-Achsen-Roboter Aufgaben in einer gemeinsamen Umgebung koordinieren.

- Exportierbare Visualisierungen: Erzeugt 3D-PDF-Exporte für einfaches Teilen und Präsentieren.

- Aufgabentransparenz: Zeigt klar die Funktionalität und Rolle jedes Roboters im Workflow.

- Vielseitige Anwendungen: Anpassbar für Layout-Tests, Prozessverbesserungen und Schulungen.

Dieses Projekt bietet ein leistungsstarkes Werkzeug zur Bewertung und Optimierung von Multi-Roboter-Systemen in industriellen Umfeldern.

Dynamische Validierung optimierter Betriebspläne mit Simulation

Projekt

Dieses Projekt kombiniert mathematische Prozessoptimierung mit 3D-Simulation, um robuste und effiziente Betriebspläne zu erstellen. Die nahezu optimalen Prozessflüsse, die durch Optimierungsalgorithmen erzeugt werden, werden dynamisch gegen potenzielle Störungen in einem Simulationsmodell getestet. Dieser Ansatz stellt sicher, dass die Pläne unter realen Bedingungen widerstandsfähig und anpassungsfähig bleiben.

Lösung

Ein Simulationsmodell wird entwickelt, um die Ergebnisse der Optimierung zu integrieren und zu überprüfen. Dieses System simuliert dynamisch Störungen und “Was-wäre-wenn”-Szenarien. Dieser Ansatz ermöglicht es, Algorithmen und Produktionspläne vor der Implementierung in realen Systemen fein abzustimmen. Dies gewährleistet sowohl Effizienz als auch Anpassungsfähigkeit in automatisierten Arbeitsabläufen.

Besonderheiten

- Nahtlose Integration von Optimierung und Simulation: Kombiniert präzise mathematische Optimierung mit realistischer 3D-Simulation für eine umfassende Prozessanalyse.

- Dynamische Szenariotests: Simuliert Störungen, um Pläne zubestätigen und “Was-wäre-wenn”-Fragen zu beantworten, um reale Robustheit sicherzustellen.

- Ausgewogene Ziele: Hält kurze Zeit-Toleranzen an den Stationen bei, während der Durchsatz durch Maximierung der Teile im Prozess erhöht wird.

Dieses Projekt bietet einen zuverlässigen Rahmen zur Entwicklung und Validierung von Betriebsplänen. Es minimiert Risiken und optimiert die Leistung in automatisierten Produktionssystemen.

Optimierung des Verkehrsflusses in Freiburg durch Simulation

Projekt

Dieses Projekt zielt darauf ab, Verkehrsstaus an bestimmten Kreuzungen in Freiburg zu beheben. Es erfolgt durch die Analyse von Ampel-Zykluszeiten und die Untersuchung alternativer Umleitungsrouten. Ziel ist es, die Wartezeiten zu reduzieren und die Effizienz des Verkehrsflusses zu verbessern.

Lösung

Ein detailliertes Simulationsmodell des Verkehrsnetzes von Freiburg wurde entwickelt, das relevante Verkehrsströme, Fahrzeugbewegungen und Signalzeiten integriert. Das Modell ermöglicht die dynamische Anpassung von Zykluszeiten und bietet schnelles Feedback zu den Auswirkungen von Änderungen.

Besonderheiten

- Sofortige Auswirkungenanalyse: Bewertet schnell die Auswirkungen von Änderungen auf Wartezeiten und Staus.

- Dynamische Ampelsteuerung: Ermöglicht Echtzeit-Anpassungender Zykluszeiten für einen optimierten Verkehrsfl uss.

- Umfassende Visualisierung: Zeigt Ampeln und Fahrzeugbewegungen für eine intuitive Analyse.

- Integrierte Dashboards: Bietet klare Kennzahlen zur Bewertungvon Wartezeiten und Effizienz des Flusses.

Dieses Simulationswerkzeug bietet eine robuste Lösung für die Planung des Verkehrsmanagements in Freiburg und verbessert die Verkehrssysteme, um eine reibungslosere und effizientere Nutzung der Straßen zu gewährleisten.

Optimierung von Zug-Zykluszeiten und Stopoperations in Eisenbahnnetzen

Projekt

Dieses Projekt hat zum Ziel, die optimalen Zug-Zykluszeiten zu finden, um die Netzwerkauslastung basierend auf der Nachfrage zu maximieren. Das Projekt bewertet Szenarien mit unterschiedlichen Zugzahlen und berücksichtigt dabei kürzere Zykluszeiten und sichere Stopoperationen. Dies stellt sicher, dass der Schienenverkehr effizient und mit hoher Kapazität betrieben wird, während die Sicherheit gewahrt bleibt.

Lösung

Ein Simulationsmodell des Eisenbahnnetzes wird auf Basis des tatsächlichen Layouts erstellt. Züge werden mit detaillierten Passagierkapazitäten, einschließlich Sitz- und Stehplätzen, modelliert. Das Modell ermöglicht die flexible Anpassung der Zugzahlen und Betriebsdistanzen, um verschiedene Szenarien dynamisch zu bewerten.

Besonderheiten

- Dynamische Zugplanung: Passt die Anzahl der Züge und Zykluszeiten für eine optimale Auslastung an.

- Sicherheitskonformität: Stellt sicher, dass keine Kollisionen auftreten und jederzeit sichere Halteabstände eingehalten werden.

- Realistische Umkehrvorgänge: Simuliert effiziente Umkehrvorgänge zur Reduzierung von Verspätungen.

- Flexible Passagiermodellierung: Integriert Sitz- und Stehkapazitäten für eine bedarfsorientierte Analyse.

Dieses Simulationswerkzeug liefert wertvolle Einblicke in die Verbesserungder Effizienz von Schienennetzen, balanciert Kapazität und Sicherheit und erfüllt gleichzeitig die schwankende Nachfrage.

Optimierung der AGV-Koordination in Fertigungslinien

Projekt

Dieses Projekt konzentriert sich auf die Simulation und Optimierung der Koordination von Automatisierten Geführten Fahrzeugen (AGVs) innerhalb einer Fertigungslinie. Das Ziel ist es, die zeitgerechte Lieferung und Abholung von Kisten zu gewährleisten. Zudem soll die doppelte Auftragsreservierung verhindert und die verschwendete Zeit und Bewegung reduziert werden.

Lösung

Ein Simulationsmodell wird in Simio entwickelt, um AGV-Operationen zu analysieren. Die Analyse umfasst die erforderliche Anzahl von AGVs und ihre optimalen Geschwindigkeiten. Simio-Experimente werden verwendet, um Szenarien zu bewerten und sicherzustellen, dass Kisten kontinuierlich verfügbar sind und Aufgaben effizient ausgeführt werden, ohne unnötige Verzögerungen oder Bewegungen.

Besonderheiten

- Dynamische Aufgabenverteilung: Weist AGVs automatisch Aufgaben zu, um einen reibungslosen Betrieb zu gewährleisten.

- Integrierter Workflow: AGVs liefern volle Kisten, holen leere ab und bewegen sich synchron in den Ladebereich.

- Detaillierte Animation: Integriert SketchUp-Objekte für realistische Visualisierungen der AGV-Bewegungen.

- Effizienzanalyse: Beinhaltet Wartezeiten und optimiert Routen, um Verschwendung zu reduzieren.

- Skalierbare Parameter: Ermöglicht flexible Anpassungen der AGV-Zahlen und Geschwindigkeiten für verschiedene Produktionsszenarien.

Diese Simulation bietet einen robusten Rahmen zur Verbesserung der AGV-Koordination in Fertigungslinien und steigert die Produktivität sowie die betriebliche Effizienz.

Optimierung automatisierter Arbeitszellen mit Multi-Roboter-Simulation

Projekt

Dieses Projekt konzentriert sich auf die Simulation von Arbeitszellen mit mehreren Robotern. Das Ziel ist es, Fehler, Deadlocks, Kollisionen und Ineffizienzen in automatisierten Systemen zu erkennen und zu beheben. Das Ziel ist es, den Prozessfluss zu verbessern und Optimierungen vor der Implementierung zu testen.

Lösung

Ein Simulationsmodell wird mit Visual Components entwickelt, das Offline-Programmierung und Kollisionstests für mehrere Roboter ermöglicht. Das Modell bewertet und optimiert Robotersequenzen, um Taktzeiten zu reduzieren und sichere, effiziente Betriebsabläufe zu gewährleisten.

Besonderheiten

- Offline-Roboterprogrammierung: Ermöglicht die Programmierung und das Testen von Roboteraufgaben ohne Störung der Produktion.

- Kollisionsdetektion: Identifiziert potenzielle Kollisionen und Deadlocks, um sichere Betriebssequenzen zu gewährleisten.

- Optimierung der Taktzeit: Analysiert und reduziert Taktzeiten zur Verbesserung des Durchsatzes und der Effizienz.

- Fehler- und Prozessvalidierung: Ermittelt Ineffizienzen und validiert Prozessverbesserungen frühzeitig in der Entwicklung.

- Flexible Szenariotests: Ermöglicht das schnelle Testen verschiedener Konfigurationen und Arbeitsabläufe

Dieses Simulationswerkzeug bietet eine umfassende Lösung zur Verbesserung der Leistung und Zuverlässigkeit von Roboterarbeitszellen in automatisierten Systemen.

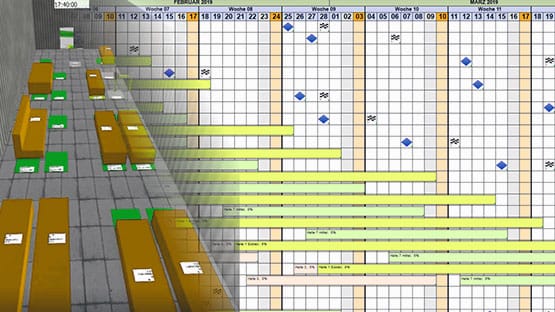

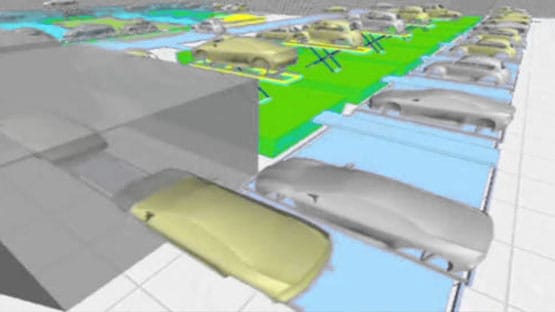

Optimierung des Produktionsflusses mit einem Digitalen Zwilling für die Automobilmontagen

Projekt

Dieses Projekt umfasst die Erstellung eines digitalen Zwillings des Montagebereichs eines Autoherstellers. Ziel ist es, den Produktionsfluss kontinuierlich zu verbessern und den Durchsatz zu erhöhen. Das Ziel ist es, Ineffizienzen früh im Prozess zu erkennen und anzugehen, um Kosten zu senken und die betriebliche Leistung zu steigern.

Lösung

Ein digitaler Zwilling wird mit Simio entwickelt und integriert Datenimporte für Produktanforderungen, Routing, Work-in-Progress (WIP) und Produktionspläne. Dieses Tool ermöglicht eine detaillierte Analyse der wichtigsten Leistungskennzahlen (KPIs) und bietet umsetzbare Erkenntnisse, um die Produktion zu optimieren und zu rationalisieren.

Besonderheiten

- Datenintegration: Nutzt relationale Datenstrukturen und Importe für nahtlose Updates zu Produktanforderungen, Routing und WIP.

- Dynamische Modellaktualisierungen: Aktualisiert das Simulationsmodell automatisch zu Beginn jeder Sitzung mit den neuesten Daten.

- KPI-Analyse: Verfolgt und bewertet Produktionskennzahlen, um Engpässe zu finden und den Fluss zu optimieren.

- Visuelle Einblicke: Gibt Ergebnisse als Gantt-Diagramme und interaktive Dashboards aus, um eine intuitive Entscheidungsfindung zu unterstützen.

- Kontinuierliche Verbesserung: Unterstützt iterative Tests und Verfeinerung von Produktionsplänen für nachhaltige Durchsatzgewinne.

Diese digitale Zwillingslösung bietet eine robuste Plattform zur Verbesserung der Effizienz der Fertigungsstraße. Sie stellt sicher, dass der Autohersteller die Produktionsziele erreicht und gleichzeitig die Kosten minimiert.

Integrierte Simulation von Montageprozessen mit ASRS und Robotik Projektbeschreibung

Projekt

Dieses Projekt umfasst die Simulation eines umfassenden Montagesystems, das Bearbeitungsstationen, Automatisierte Lager- und Abrufsysteme (ASRS), Mitarbeiter, Puffer und Robotik umfasst. Ziel ist es, die Prozessschritte zu veranschaulichen, das Projektumfeld zu bewerten und sichere, effiziente Abläufe zu garantieren.

Lösung

Ein detailliertes 3D-Simulationsmodell wird mit Visual Components entwickelt. Es ermöglicht die Analyse kritischer Aspekte wie Gefahrenzonen, Staupunkte und potenzielle Kollisionen. Das Modell integriert verschiedene Robotersysteme und Montagekomponenten für eine umfassende Visualisierung der Arbeitsabläufe.

Besonderheiten

- Umfassende Systemmodellierung: Simuliert Bearbeitungsstationen, ASRS, Mitarbeiter, Puffer und Roboter, um reale Montageprozesse nachzubilden.

- Integration mehrerer Roboter: Unterstützt verschiedene Roboter-Marken und ermöglicht die Analyse kollaborativer und unabhängiger Aufgaben.

- Sicherheits- und Effizienzanalyse: Identifiziert Gefahrenzonen,Staupunkte und Kollisionsrisiken zur proaktiven Minderung.

- 3D-Visualisierung: Bietet eine intuitive Darstellung der Montagearbeitsabläufe und Roboterinteraktionen.

- Prozessoptimierung: Hebt Bereiche hervor, in denen der Durchsatz, die Workflow-Effizienz und die Ressourcennutzung verbessert werden können.

Diese Simulationslösung bietet ein leistungsstarkes Werkzeug zur Planung, Validierung und Optimierung von Montagesystemen mit ASRS und Robotik.

Haben Sie weitere Fragen zu Ihren Simulationsprojekten?

Sagen Sie uns, welche Anforderungen Ihr Projekt stellt. Wir helfen Ihnen, eine gute Lösung zu finden…

PARTNERN: